什么是3D相机

无论2D相机还是3D相机,提到相机不可避免地涉及到机器视觉。

机器视觉与计算机视觉并没有一个明显的定义去划分。但在实际应用中,应用于工业检测的时候更多地被称为机器视觉而非计算机视觉。这时候,机器视觉更多地偏向或者专指以图像传感器为采集软件,辅助以光源,PLC甚至机器人等外部设备,以实现特定的检测或定位等特定目的。如果你从事的是机器视觉行业则避免不了PCL,机器人,编码器,光栅尺,光源,镜头等这些图像之外的硬件设备打交道。

另外还有一些领域,图像识别,物体检测和跟踪,自动文档分析,面部检测和识别,计算摄影,增强现实,3D重建以及医学图像处理等也会被称为机器视觉。

本篇文章所讲述的内容更多地以工业检测领域的机器视觉的角度出发。

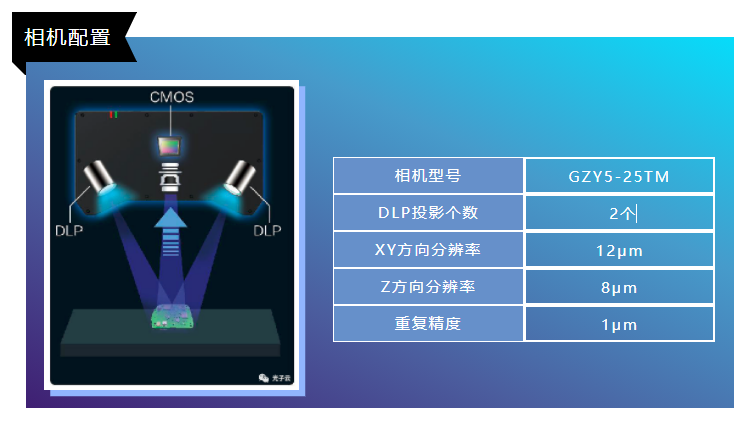

相机配置

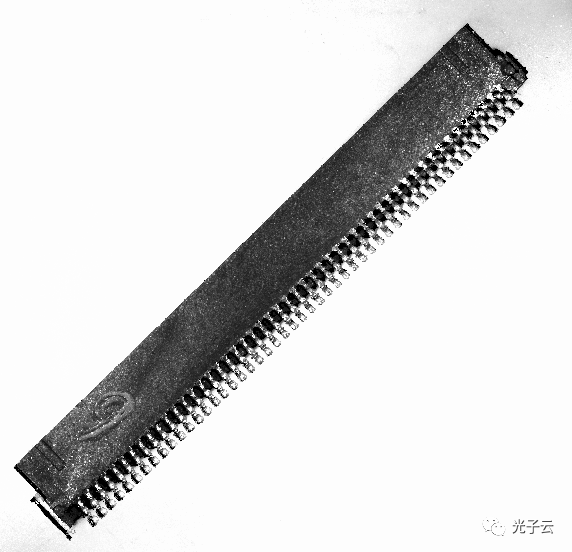

一、连接器相关案例

方案基本信息

项目名称:连接器(100PIN)平面度测量

检测目标:计算连接器所有金属PIN脚的平面度

检测要求:0.02mm

检测视野:覆盖产品PIN脚

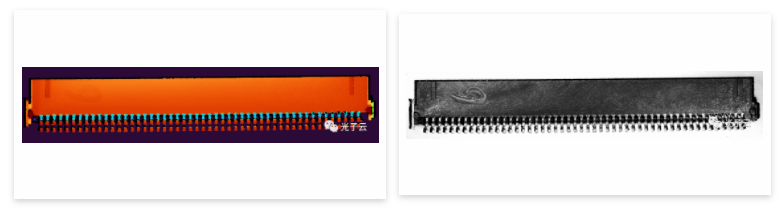

连接器(100PIN)图像效果

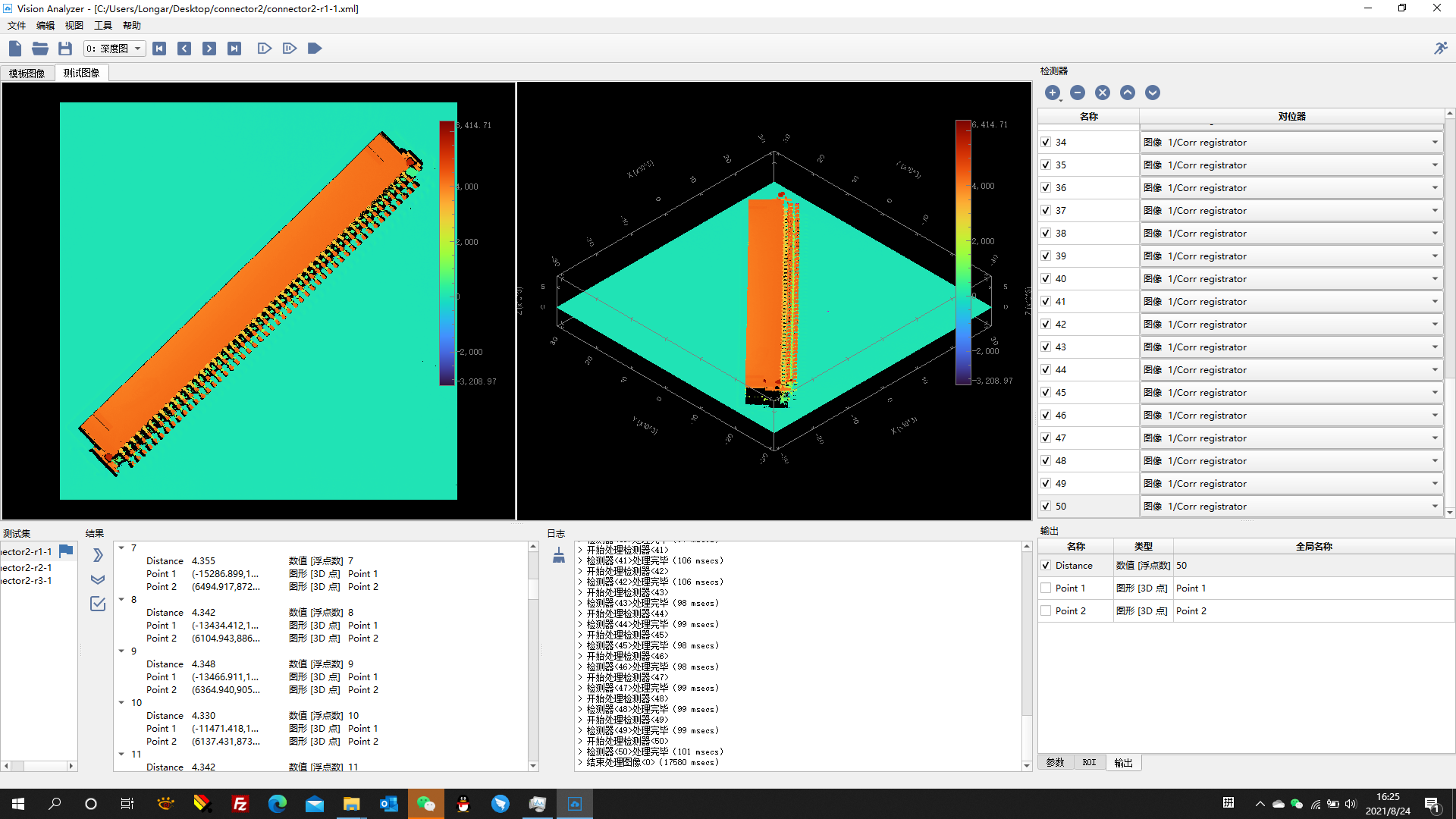

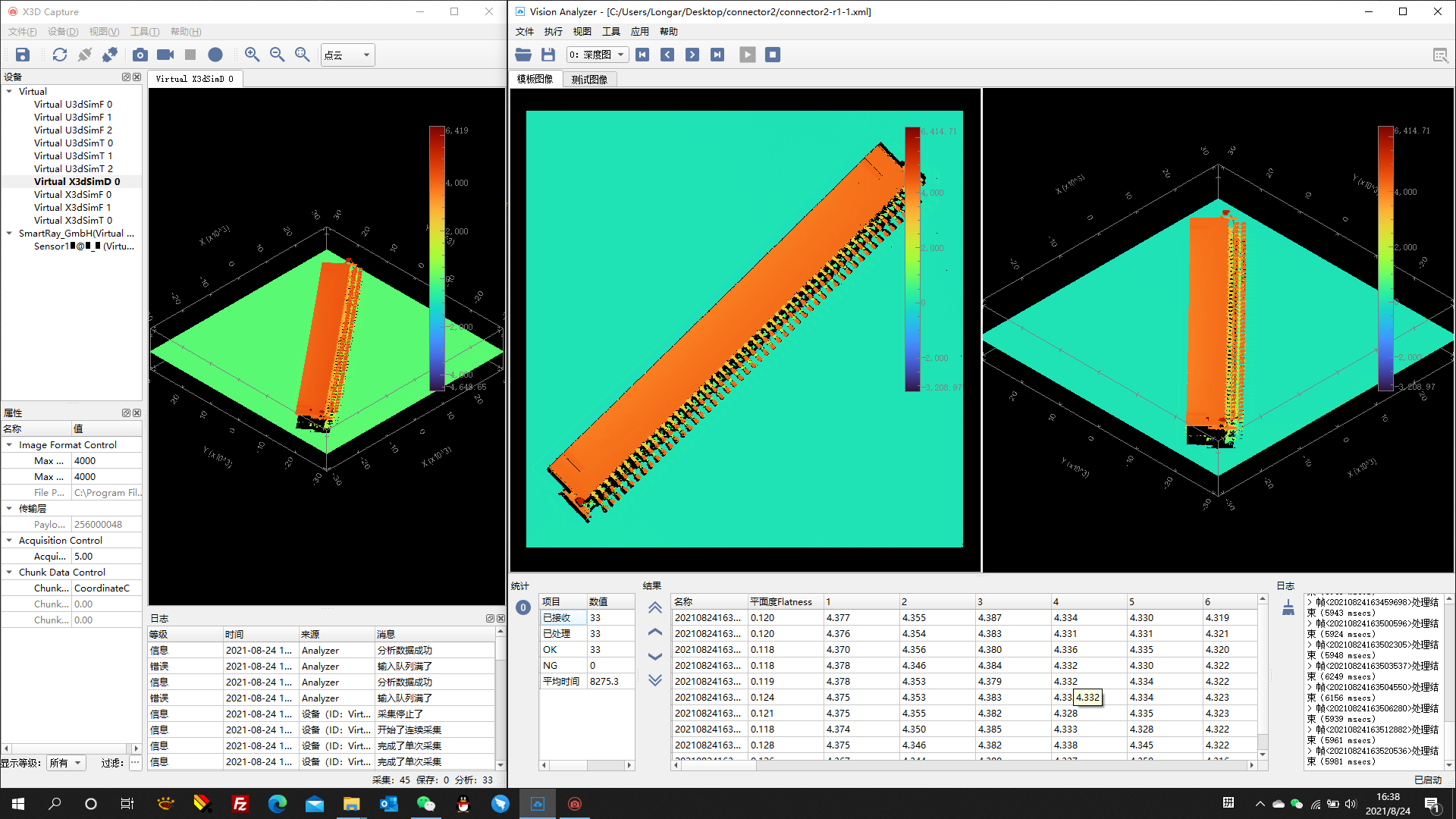

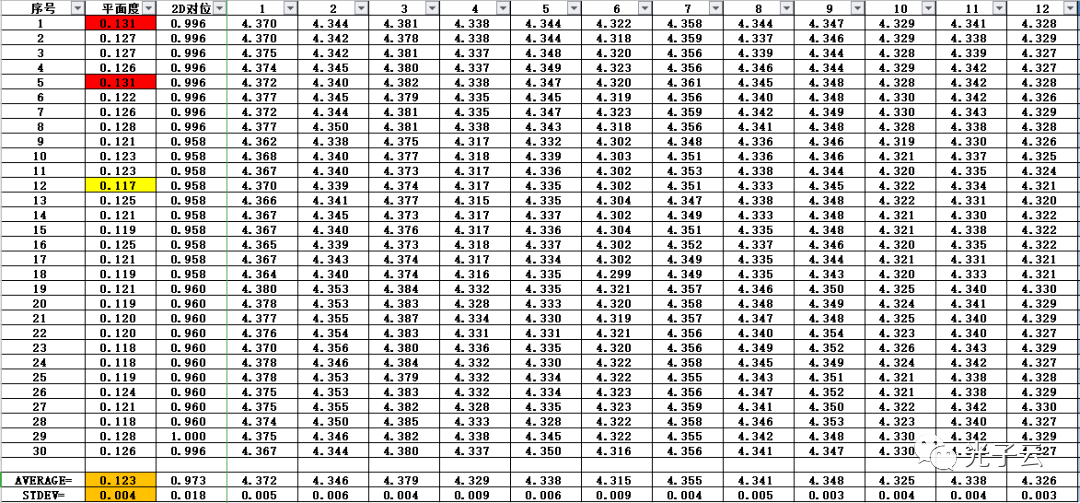

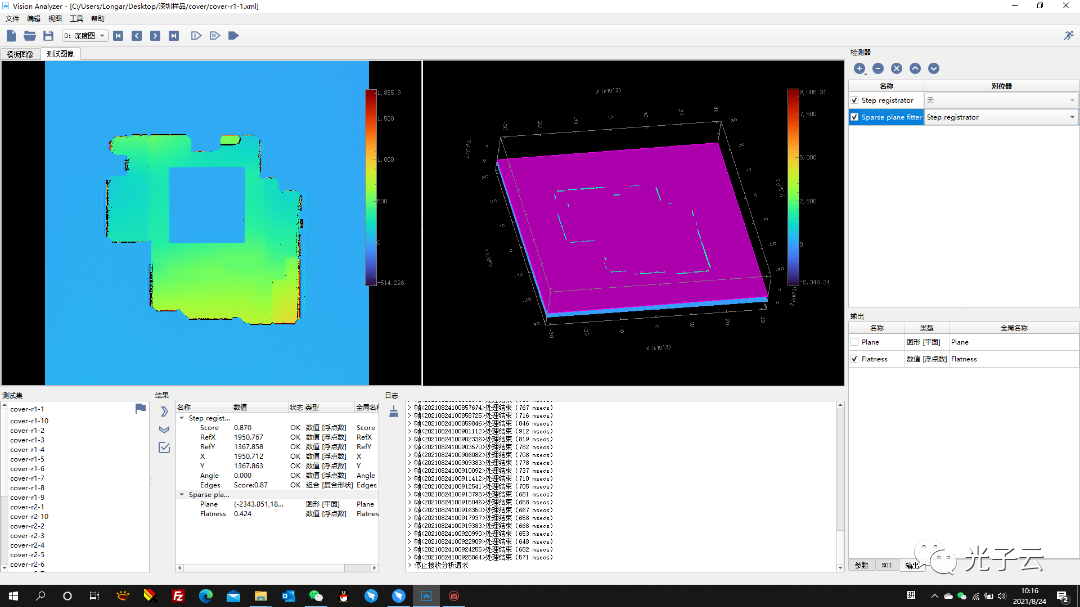

连接器(100PIN)PIN脚平面度计算

使用Sparse plane filter检测器选取全部100个PIN脚拟合平面,并计算出平面度数值。

选取全部长度内的50个PIN脚,内排单数25个,外排双数25个,检测对底面的高度。

每个样品3个位置,每个位置10次拍摄,共采集30组原始数据。

通过capture以及Analyzer软件实时分析这30组数据,得出重复性结果。

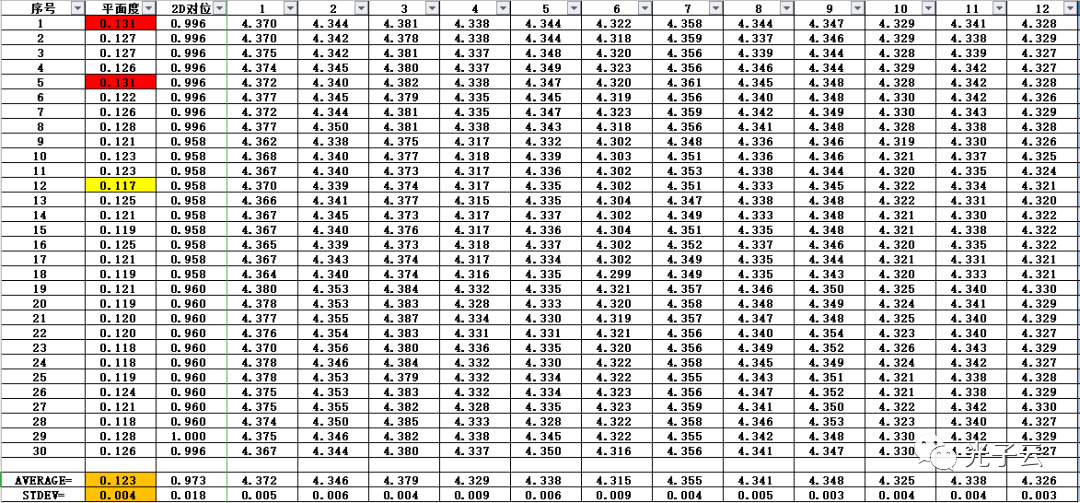

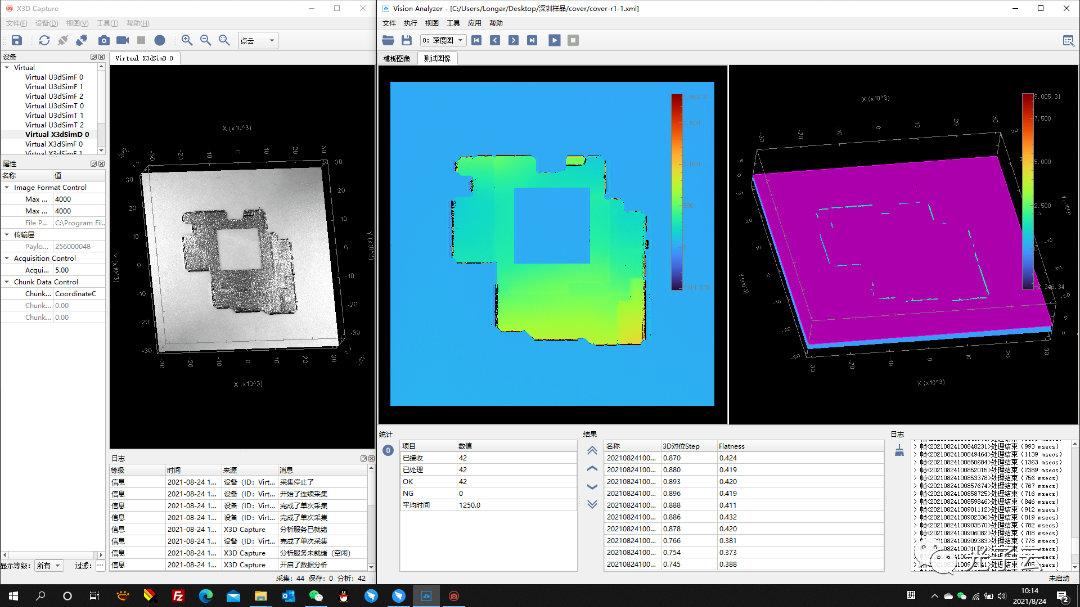

连接器(100PIN)的计算结果

结论

平面度均值:0.395mm 标准偏差:0.024mm

由于样品自身有一定程度变形,移动位置后测量值有一定量变化,标准偏差偏大

二、陶瓷块相关案例

方案基本信息

项目名称:5G陶瓷滤波器段差测量

检测目标:检测滤波器所有孔底部到上表面的距离

检测要求:不详

检测视野:覆盖大产品

风险点:孔较深时,孔底面有可能大部分在结构光阴影处,有效数据减少且和位置有关。孔底如果完全在阴影处,则该孔无法测量孔深。

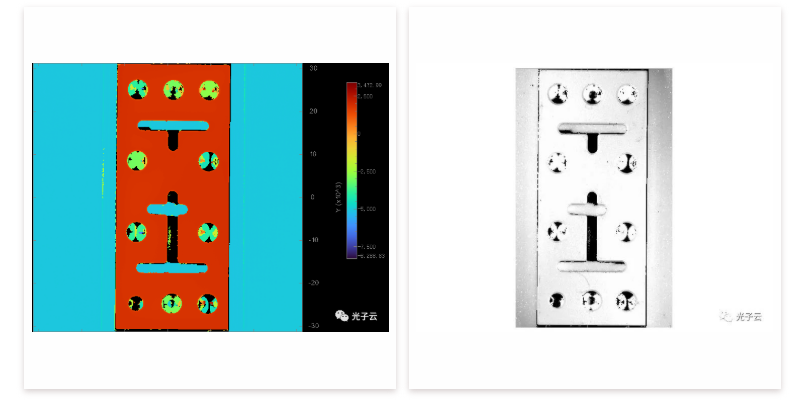

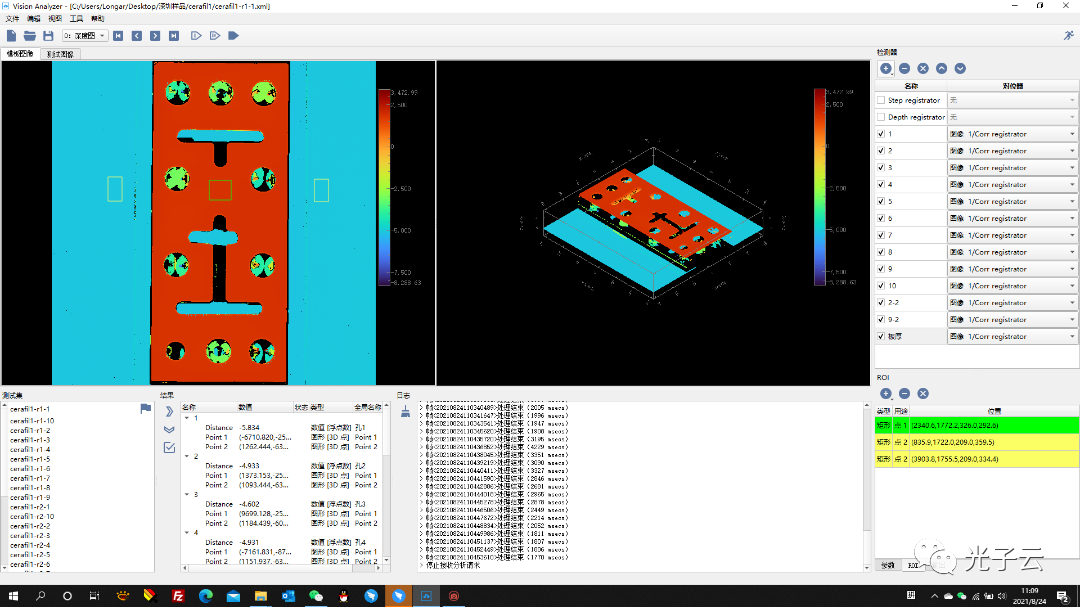

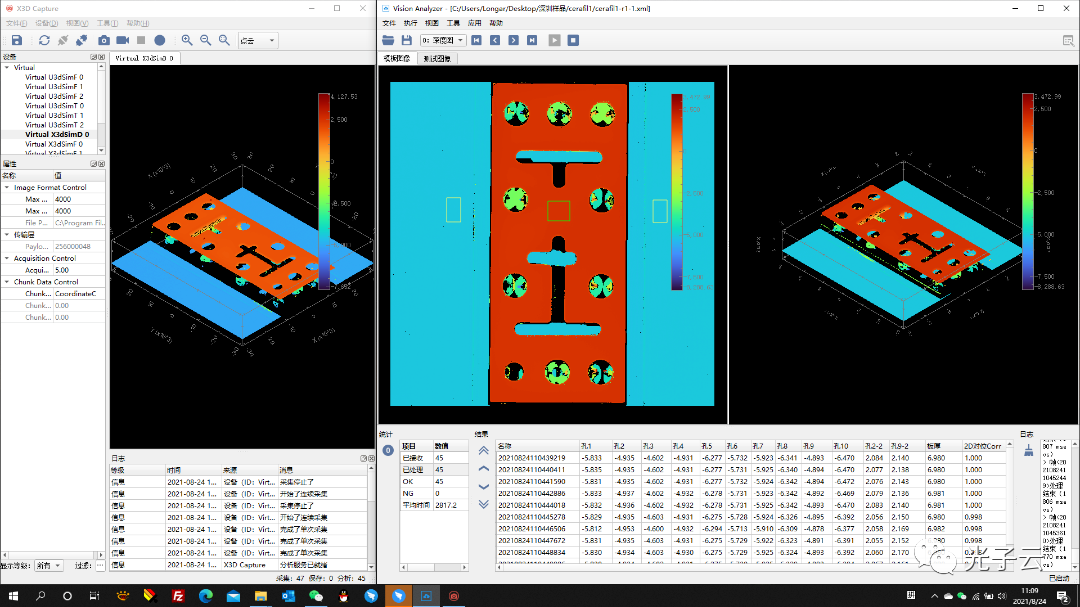

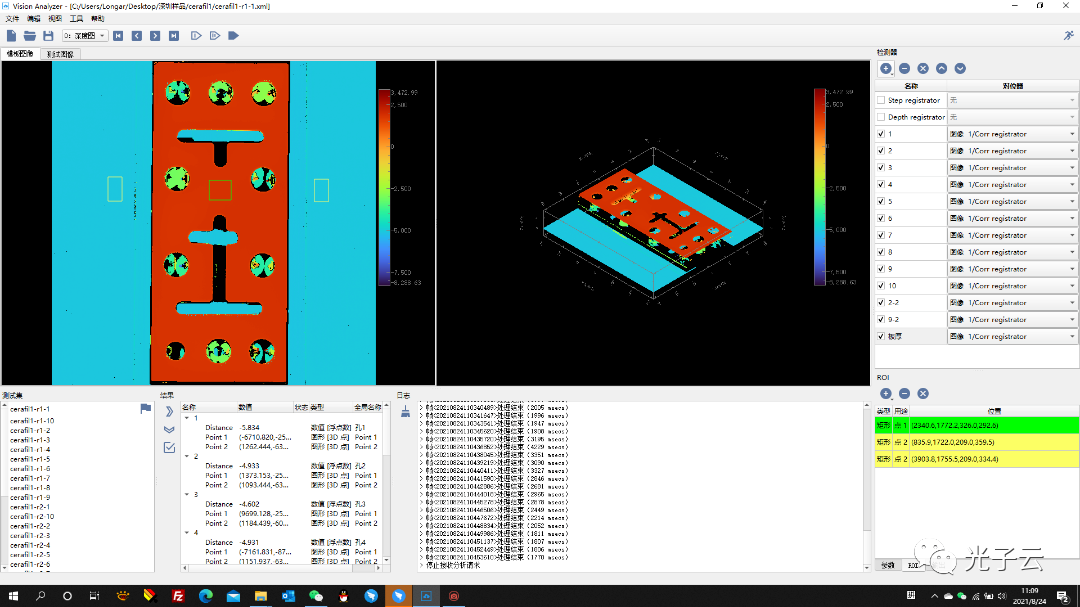

大陶瓷块图像效果

大陶瓷块各孔深度计算

使用Height检测器选取全部10个孔与上表面中间固定位置做高度差测量,计算10个孔深。

同时测量了其中2个台阶孔二级孔深(2-2/9-2)以及样品整体厚度。

每个样品3个位置,每个位置10次拍摄,共采集30组原始数据。

通过capture以及Analyzer软件实时分析这30组数据,得出重复性结果。

大陶瓷块各孔深度计算结果

结论

标准差最大值:0.045mm;标准差最小值:0.002mm。

三、金属弹片相关案例

方案基本信息

项目名称:椭圆弹片位置度检测

检测目标:计算相邻椭圆弹片中心位置的位置度(两者之间的距离)

检测要求:0.03mm

检测视野:覆盖整个产品大小

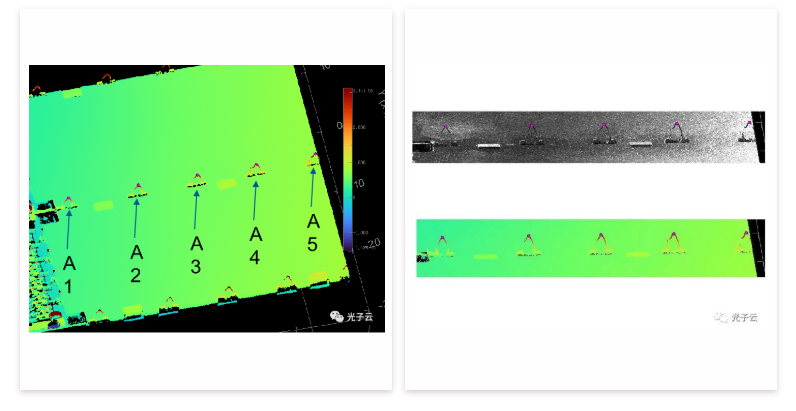

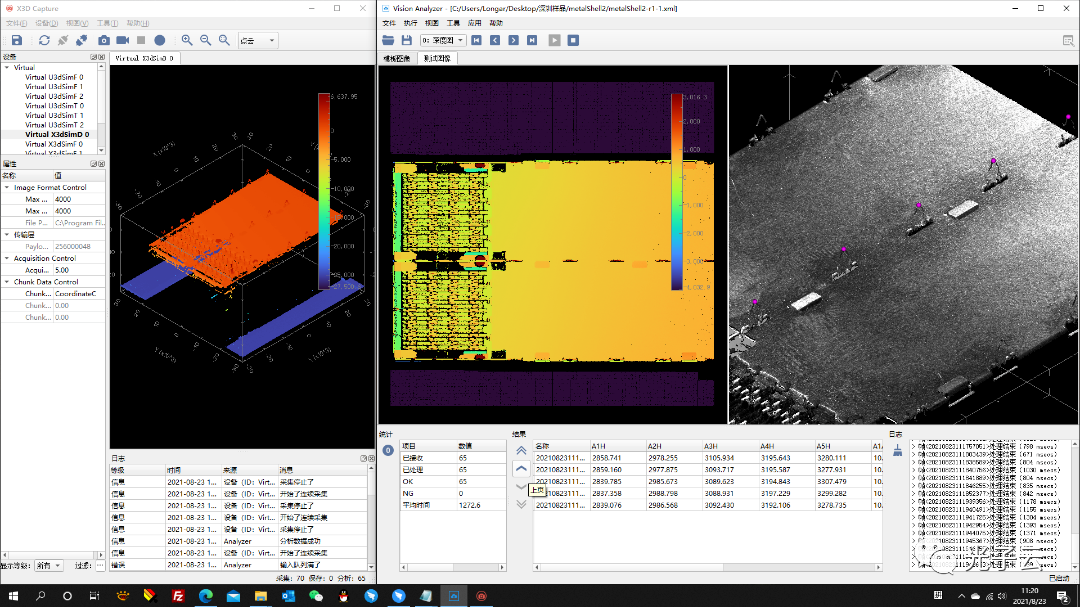

金属弹片图像效果

金属弹片各针脚位置测量

使用Median point检测器选取针脚最高点位置确定针脚中心位置,然后用point to point检测器计算相邻点的距离。

本案选取A排5个点位进行测试。

结果输出5个点的高度,以及4组间距。

每个样品3个位置,每个位置10次拍摄,共采集30组原始数据。

通过capture以及Analyzer软件实时分析这30组数据,得出重复性结果。

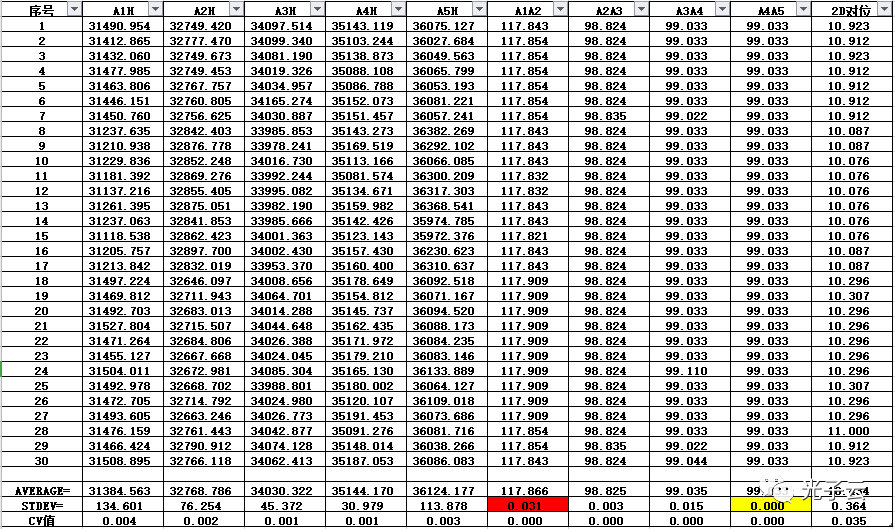

金属弹片的各针脚位置测量结果

结论

4组间距的的标准偏差都在0.031mm以下,各采样数据CV值均小于0.004。

四、Type-C端子相关案例

方案基本信息

项目名称:Type-C端子平面度测量

检测目标:检测Type-C端子的平面度。以端子两侧的黑色塑料圆柱上表面为 基准平面,计算所有金属pin脚的平面度

检测要求:0.01mm

检测视野:覆盖产品PIN及平面度基准即可

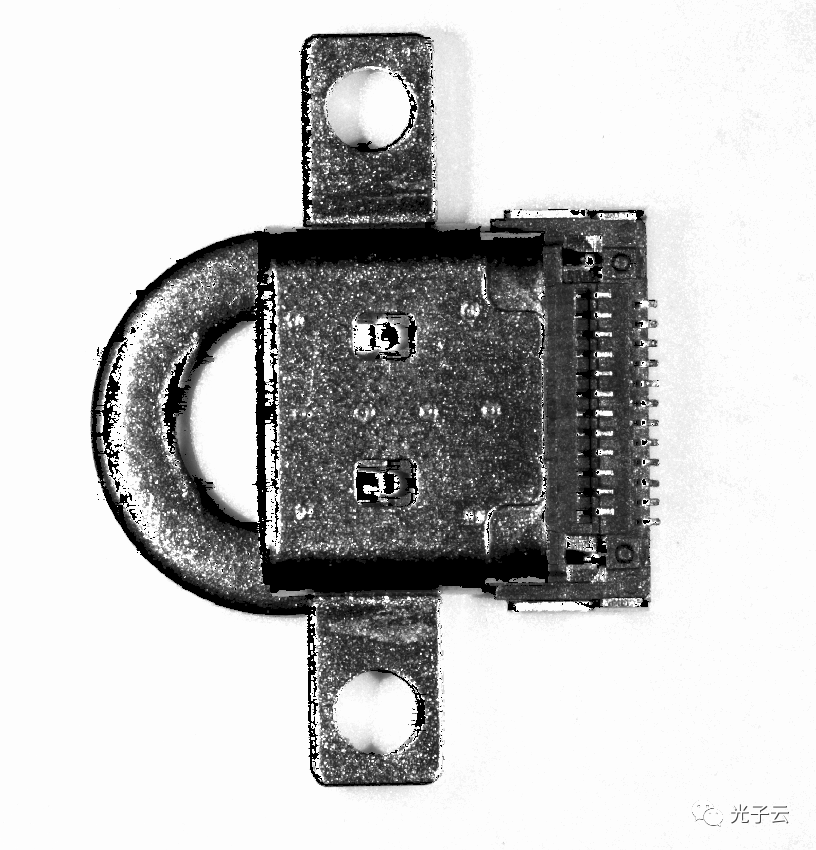

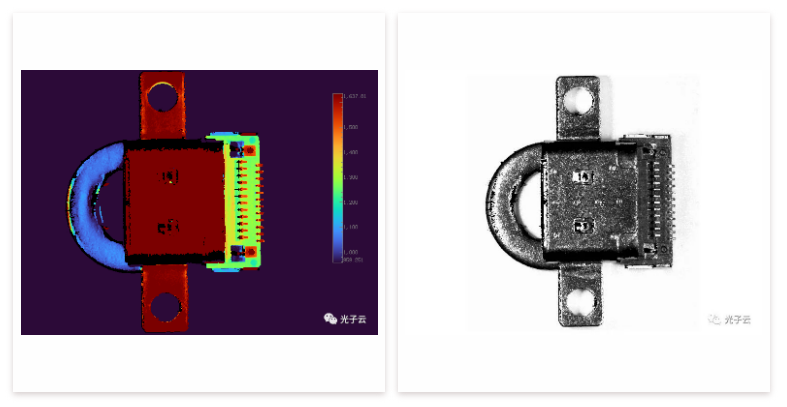

Type-C端子图像效果

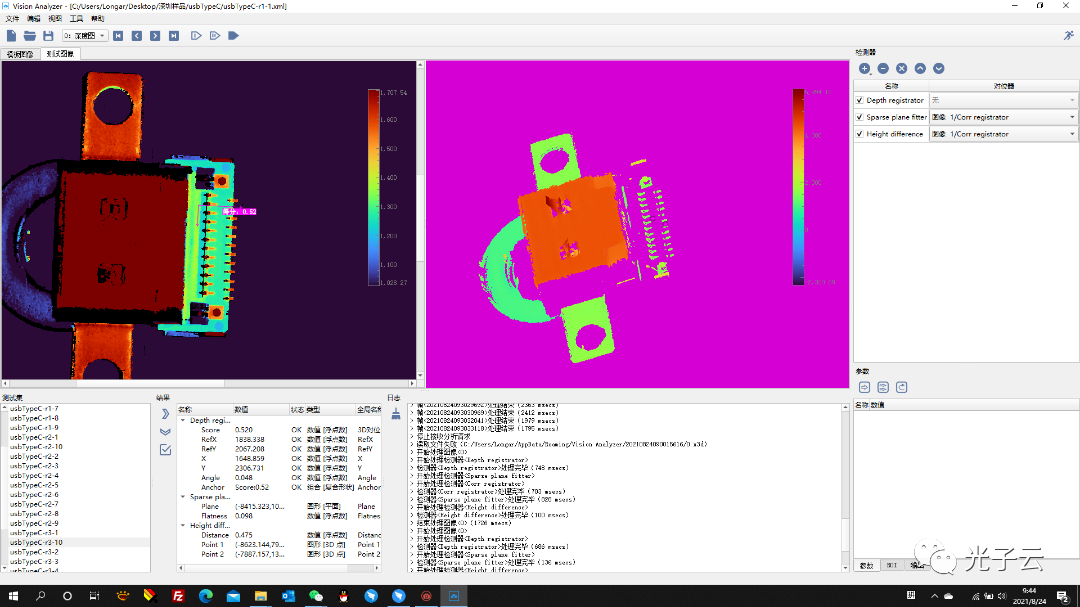

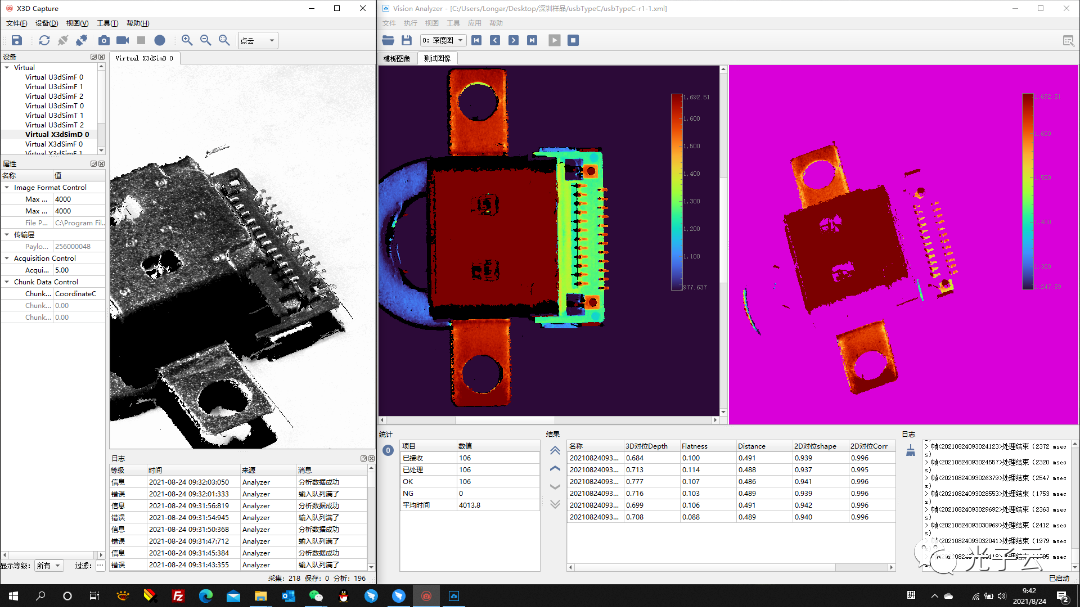

Type-C端子PIN脚平面度计算

使用Sparse plane filter检测器选取全部24个pin脚作为采样点拟合平面,并计算出平面度数值。

测量了中间pin脚对两个柱台上表面的高度差。

每个样品3个位置,每个位置10次拍摄,共采集30组原始数据。

通过capture以及Analyzer软件实时分析这30组数据,得出重复性结果。

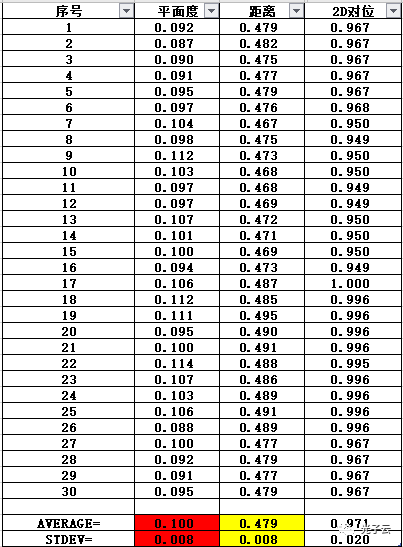

Type-C端子计算结果

结论

平面度均值:0.100mm

标准偏差:0.008mm

中间pin脚对柱台上表面的高差:0.479mm

标准偏差0.008mm

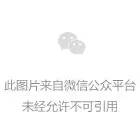

五、金属屏蔽罩相关案例

方案基本信息

项目名称:金属屏蔽罩平面度测量

检测目标:检测金属屏蔽罩的平面度

检测要求:不详

检测视野:覆盖产品

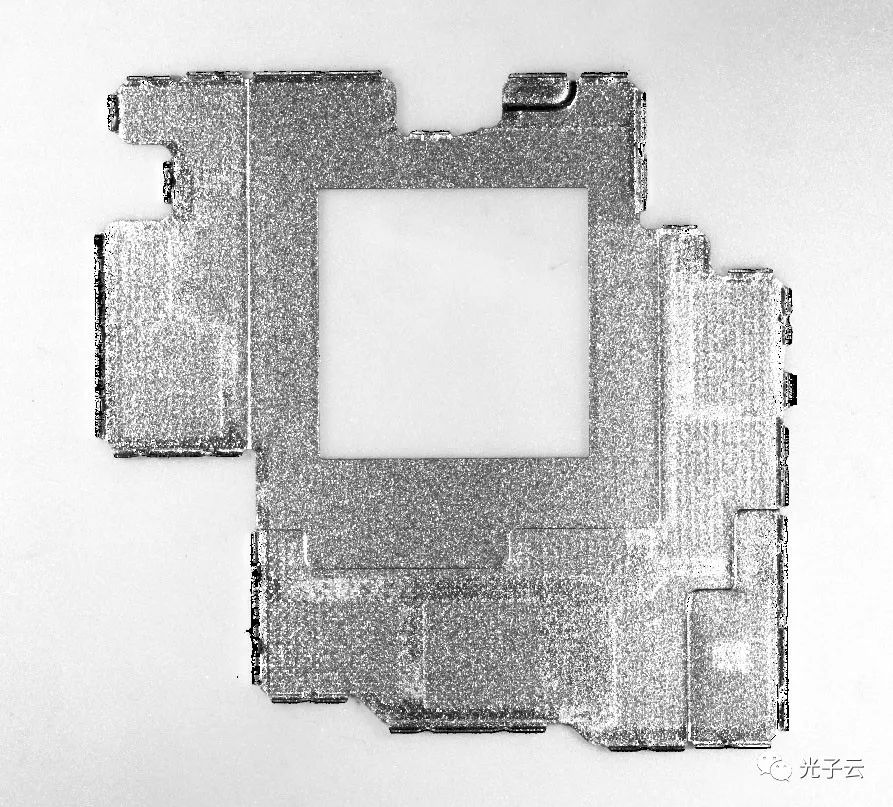

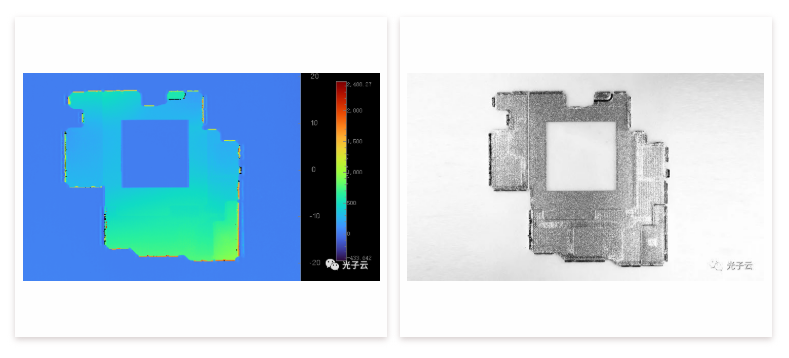

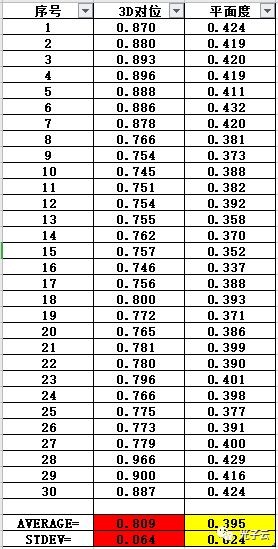

金属屏蔽罩图像效果

金属屏蔽罩四边上表面平面度计算

使用Sparse plane filter检测器选取上下左右每边3个点,共12采样点拟合平面,并计算出平面度数值。

每个样品3个位置,每个位置10次拍摄,共采集30组原始数据。

通过capture以及Analyzer软件实时分析这30组数据,得出重复性结果。

金属屏蔽罩四边上表面平面度计算结果

结论

平面度均值:0.395mm 标准偏差:0.024mm

由于样品自身有一定程度变形,移动位置后测量值有一定量变化,标准偏差偏大

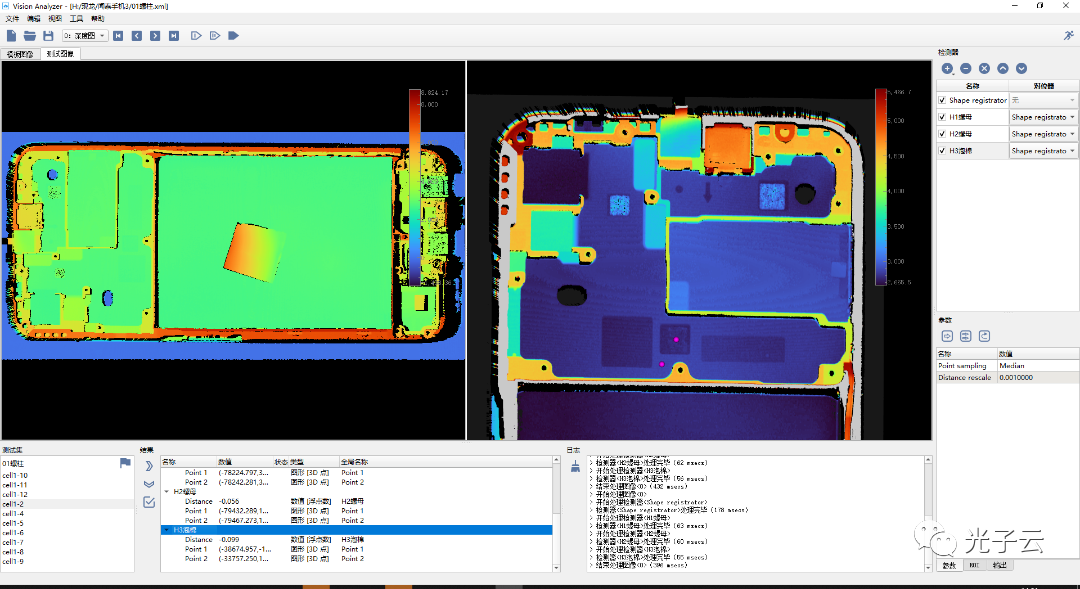

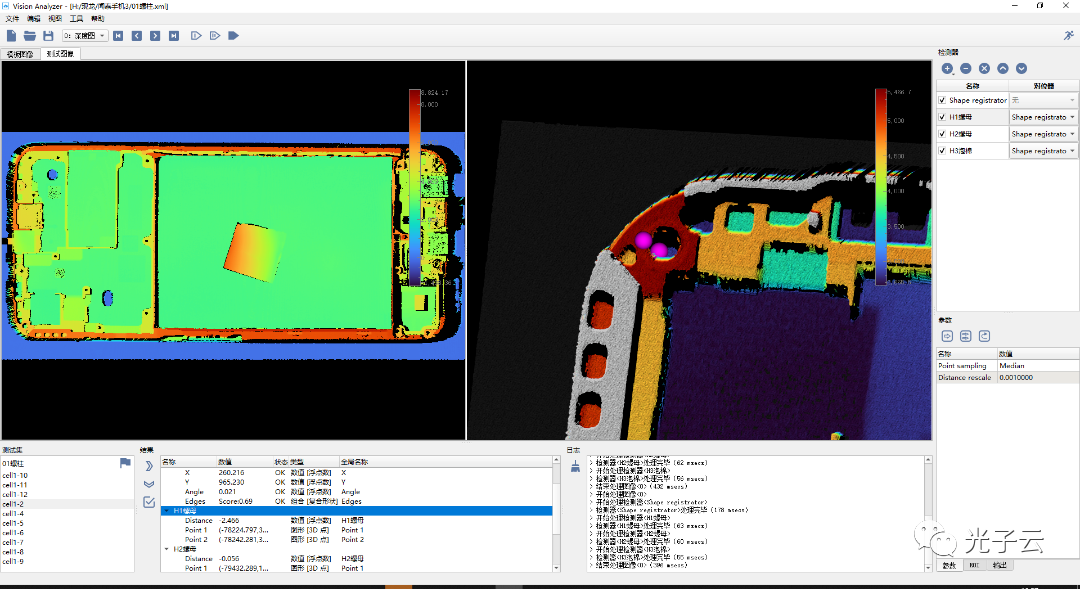

六、3C类相关案例

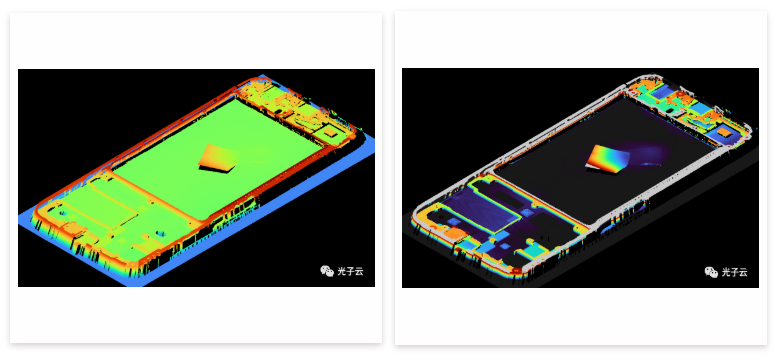

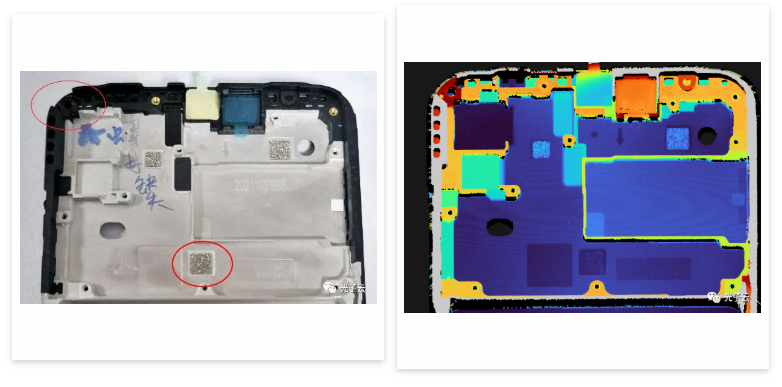

导电泡棉缺失/螺母缺失图像效果

导电泡棉缺失/螺母缺失图像效果

导电泡棉缺失检出结果

结论

利用泡棉位置和旁边基板高差计算得出H3=-0.099mm,确认泡棉缺失

正常贴有泡棉位置H3约为0.2mm

螺母缺失检出结果

结论

利用螺母边缘和boss柱上面高差计算得出H1=-2.466mm,确认螺母缺失

正常螺母高差在-0.1 ~ 0 mm范围内

最新动态

- 【视频】连续端子高速冲压检测 2025-01-02 10:23:16

- 【视频】冲压端子高速检测 2024-12-25 09:58:47

- 【视频】LED射灯外观检测 2024-12-18 13:12:26

- 【视频】透明塑胶件外观检测 2024-12-11 13:22:36

- 【视频】双目视觉引导检测 2024-11-27 09:43:28

- 【视频】连接器端子漏装、变形检测 2024-11-20 14:52:38

- 【视频】光学筛选机产品外观检测 2024-11-13 13:02:04

- 【视频】滤光片缺陷检测 2024-11-06 15:05:04

- 【视频】PCB焊点外观不良检测 2024-10-30 13:36:49

- 【视频】顶杆漏装、滚轮溢胶检测 2024-10-23 09:40:17